Mauritech è un’azienda giovane e dinamica, specializzata nella produzione di particolari torniti di precisione.

L’esperienza maturata in anni di lavoro e la dedizione con cui il nostro titolare, Maurizio, segue i processi produttivi ci ha permesso di crescere e diventare partner consolidati di importanti aziende, anche multinazionali.

MAURITECH SRL

Chi siamo

Mission

La nostra mission è la fidelizzazione del cliente

Un obiettivo che si raggiunge solo con la soddisfazione del cliente e che in Mauritech perseguiamo costantemente, ogni giorno, rispondendo alle diverse richieste dei nostri partner, consigliandoli e affiancandoli fino a rappresentare per loro un punto di riferimento.

Guarda il video

Cosa facciamo

Diamo vita ai vostri componenti

dal disegno al particolare finito

Proprio così, già in fase di offerta c’è uno studio fatto a tavolino del particolare da realizzare, a partire dalla materia prima passando per le varie fasi di lavorazione, ciascuno step viene valutato attentamente e con professionalità, al fine di garantire la qualità richiesta dal cliente e la soddisfazione di entrambi.

Nel momento in cui riceviamo il vostro ordine diamo il via alla sua pianificazione,

procediamo quindi con l’approvvigionamento della materia prima e parimenti riserviamo

il monte ore da dedicare alla produzione del vostro componente.

Viene generata una commessa per la produzione del particolare correlata da una scheda

tecnica, su cui sono riportate tutte le criticità e le tolleranze da rispettare, che

seguirà tutte le fasi, dall’attrezzamento alla tornitura, da eventuali trattamenti,

termici o superficiali, rettifiche e si concluderà con l’imballaggio del vostro

componente.

Durante l’attrezzamento studiamo il modo migliore per ottimizzare

la produzione in modo da assicurarvi il miglior prezzo nel rispetto

degli standard qualitativi richiesti e attesi.

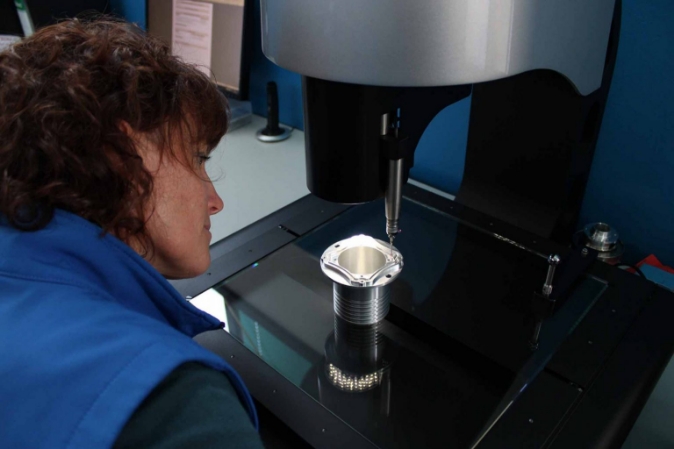

La produzione viene avviata solo dopo che sono stati eseguiti

i controlli dimensionali e visivi da parte del nostro responsabile

qualità, cui seguiranno ulteriori controlli di processo e avanzamento

della commessa.

Una scrupolosa attenzione viene riservata anche alla fase di imballaggio

dei pezzi, viene infatti scelto il packaging più idoneo a preservare

le caratteristiche del componente, in modo da superare indenne eventuali

danneggiamenti dovuti al trasporto, aspetto anche quest’ultimo che curiamo

selezionando i nostri corrieri ed affidando le spedizioni più delicate a

chi di dovere.